En industrias como la manufactura industrial, la petroquímica y la ingeniería de la construcción, las cortadoras orbitales de tubos se utilizan ampliamente para cortar diversos tipos de tuberías gracias a su alta eficiencia, precisión y comodidad. Con la creciente popularidad de estos equipos, muchas empresas se han centrado en cómo realizar el mantenimiento diario correctamente y prolongar eficazmente su vida útil. Este artículo explicará sistemáticamente el mantenimiento de las cortadoras orbitales de tubos para ayudar a los usuarios a dominar las técnicas de mantenimiento científico y a lograr una gestión y un uso eficientes de los equipos.

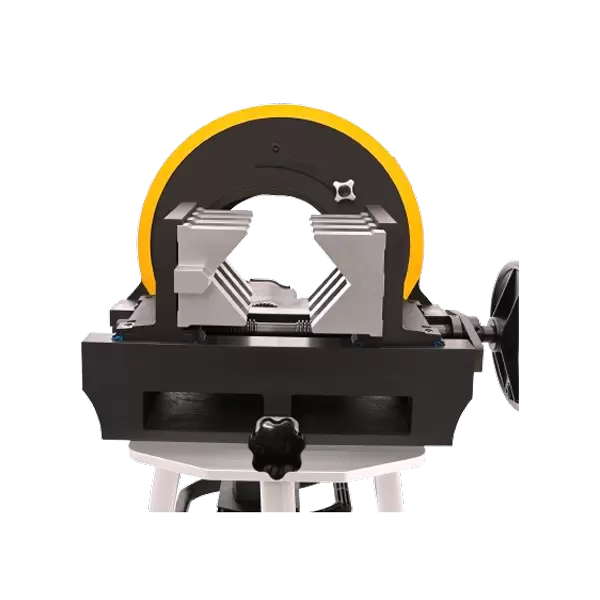

La cortadora orbital de tubos es un equipo automatizado diseñado para el corte de tubos. Se compone principalmente de un sistema de rieles, un dispositivo de corte, un mecanismo de accionamiento, un sistema de control eléctrico y accesorios auxiliares. El equipo logra un corte de alta precisión a lo largo de la superficie del tubo mediante la instalación de un riel en su exterior. Es adecuada para tubos de diversos materiales, como acero al carbono, acero inoxidable y acero aleado.

Debido al complejo entorno operativo y al prolongado tiempo de funcionamiento continuo, la cortadora orbital de tubos se ve fácilmente afectada por el polvo, el aceite, las altas temperaturas, la alta presión y otros factores durante su uso. Si no se realiza el mantenimiento a tiempo, es fácil que surjan problemas como un mayor desgaste de las piezas mecánicas, frecuentes fallos eléctricos y una menor precisión de corte. La falta de mantenimiento a largo plazo no solo afecta la eficiencia de la producción, sino que también puede provocar el desguace de equipos y aumentar los costes operativos y de mantenimiento de la empresa. Por lo tanto, establecer un sistema de mantenimiento diario científico y estandarizado es fundamental para prolongar la vida útil del equipo.

Limpieza y mantenimiento

Limpieza inmediatamente después del funcionamiento: Después de cada funcionamiento, limpie a tiempo las limaduras de hierro, los residuos de corte, las manchas de aceite, etc. de la superficie de la máquina para evitar la corrosión.

Limpieza del riel guía: utilice un paño no tejido o un cepillo suave para limpiar periódicamente la superficie del riel guía para evitar que el polvo y las virutas de hierro se acumulen y afecten la precisión de funcionamiento.

Limpieza de la carcasa del chasis principal: utilice un paño ligeramente húmedo para limpiar la carcasa y no la enjuague directamente con agua para evitar que el agua dañe el sistema de control electrónico.

Lubricación y mantenimiento

Lubricación del riel guía: según la frecuencia de uso, agregue aceite lubricante especial para el riel guía al menos una vez a la semana para garantizar un movimiento suave.

Lubricación de engranajes y cadenas: Verifique periódicamente el estado de lubricación del engranaje o la cadena, agregue o reemplace la grasa y evite el desgaste agravado debido al rechinamiento en seco.

Lubricación de la corredera: La corredera es una estructura clave que soporta las piezas móviles y debe mantenerse bien lubricada. Se recomienda engrasarla cada 100 horas de funcionamiento.

Inspección de apriete

Pernos y tuercas: verifique que los pernos y las tuercas de todas las piezas de conexión estén bien apretados, especialmente la conexión entre la pista y la máquina principal y el dispositivo de sujeción.

Enchufe del cable: Verifique que la interfaz del cable esté firme y no suelta para evitar fallas de energía o cortocircuitos debido a un mal contacto durante el corte.

Inspección del sistema eléctrico

Caja de control eléctrico: abra periódicamente la caja de control eléctrico para verificar si hay problemas como envejecimiento de la línea, cableado suelto y daños en los componentes.

Botones y paneles táctiles: pruebe si el botón de parada de emergencia, el botón de inicio, las teclas de dirección, etc. son sensibles y confiables.

Estado del motor: observe si el sonido del motor es normal, verifique si la temperatura es demasiado alta y mida el valor actual si es necesario.

Mantenimiento del sistema de corte

Boquilla/boquilla de corte: Los sistemas de corte por llama o plasma necesitan verificar periódicamente si la boquilla de corte está bloqueada o deformada para mantener el flujo de aire sin obstrucciones.

Sistema de gas: Verifique si la tubería de aire tiene fugas, está vieja o doblada y limpie el elemento del filtro para garantizar una presión de aire estable.

Electrodo y tapa de pulverización (corte por plasma): reemplace a tiempo los electrodos o tapas de pulverización muy desgastados para garantizar la estabilidad y la eficiencia del corte.

Establecer un sistema de mantenimiento: aclarar la persona a cargo, los nodos de tiempo y los estándares de inspección;

Desarrollar formularios de inspección: inspección diaria por parte de los operadores + inspección regular por parte de los trabajadores de mantenimiento;

Utilice la gestión de etiquetas: etiquete las piezas inspeccionadas para un fácil seguimiento;

Operadores de trenes: popularizar el conocimiento sobre la inspección diaria de equipos;

Configurar una caja de herramientas especial: evitar utilizar herramientas inadecuadas que puedan provocar daños en el equipo.

Evite la operación de sobrecarga: al cortar, elija una velocidad y una presión de gas razonables según el material de la tubería para evitar la sobrecarga del equipo.

Evite los arranques y paradas frecuentes: Los arranques y paradas continuos aumentan el desgaste del motor y los engranajes. Se recomienda planificar el proceso de operación de forma razonable.

Evite entornos con alta temperatura y humedad: La humedad y las altas temperaturas pueden causar fácilmente cortocircuitos u oxidación en el sistema de control electrónico. Se recomienda configurar equipos de secado o ventilación.

Evite impactos y caídas: Se debe realizar un embalaje a prueba de golpes durante el transporte o la manipulación para evitar daños en las piezas de precisión, como las orugas y las máquinas principales.

Gestión de personas fijas y puestos fijos: Los operadores deben recibir capacitación profesional para evitar daños en los equipos causados por una mala operación.

Como equipo industrial de alta precisión y eficiencia, la vida útil de la cortadora orbital de tubos depende no solo de la calidad de fabricación, sino también de un mantenimiento minucioso y una gestión rigurosa por parte del usuario. Mediante planes de mantenimiento rigurosos, operadores profesionales y procesos de uso estandarizados, no solo se puede prolongar significativamente la vida útil del equipo, sino también mejorar la precisión de corte y la eficiencia del trabajo, logrando así el objetivo de "mantenimiento en lugar de reparación, reduciendo costos y aumentando la eficiencia".

Como fábrica profesional de máquinas cortadoras orbitales de tubos, nos comprometemos a ofrecer a nuestros clientes equipos de corte de alto rendimiento y alta precisión, además de priorizar el servicio posventa y la guía de uso. Durante el diseño del producto, consideramos la estabilidad y el mantenimiento del equipo a largo plazo, y proporcionamos manuales de mantenimiento detallados y capacitación operativa para ayudar a los clientes a reducir la tasa de fallas y prolongar su vida útil. Creemos firmemente que solo la estabilidad, la fiabilidad y el mantenimiento adecuados de un equipo permiten maximizar el valor de la inversión del cliente.