La soldadura de tubos de pared delgada siempre ha sido un reto para fabricantes de todos los sectores. La combinación de diámetros pequeños, espesores de pared delicados y requisitos de alta precisión hace que los métodos de soldadura tradicionales sean ineficientes, propensos a errores y costosos. Llega la máquina de soldadura orbital , una tecnología que ha transformado radicalmente la forma de soldar tubos de pared delgada, ofreciendo precisión, eficiencia y fiabilidad inigualables.

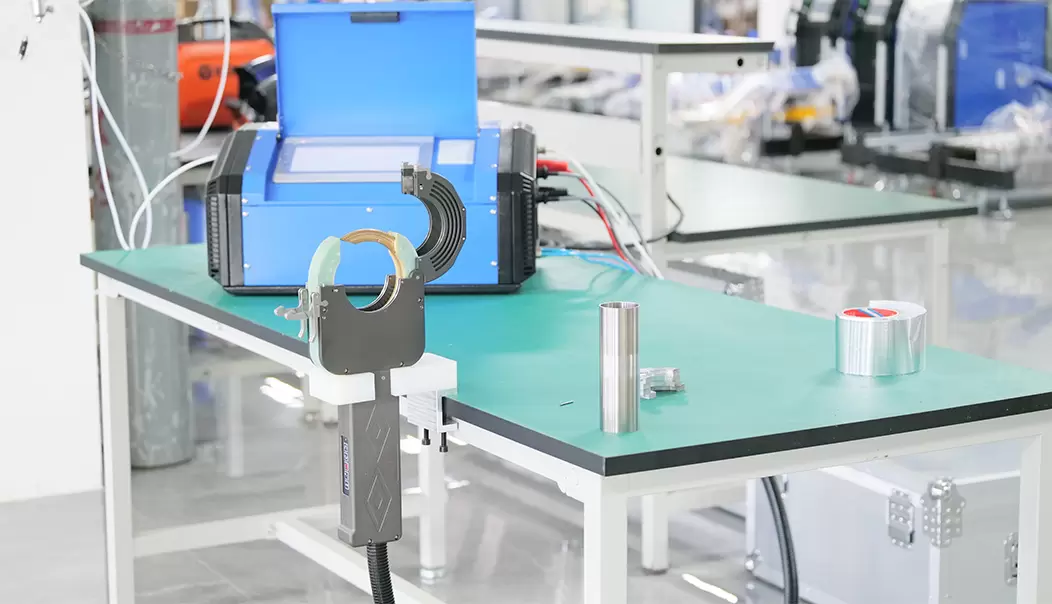

La soldadura orbital es un proceso especializado en el que el arco de soldadura gira mecánicamente alrededor de una pieza de trabajo estacionaria, generalmente una tubería o un tubo. A diferencia de la soldadura manual, el movimiento del arco de soldadura se controla mediante una máquina preprogramada, lo que permite soldaduras consistentes y repetibles con mínima intervención humana. El elemento principal de este sistema es la fuente de alimentación de soldadura orbital, como el avanzado modelo digital P200, que proporciona un control preciso de la corriente, la velocidad de rotación y el gas de protección, garantizando una calidad de soldadura óptima.

Los tubos de paredes delgadas, comúnmente utilizados en industrias como el procesamiento químico, los productos farmacéuticos, la producción de alimentos y los semiconductores, presentan varios desafíos únicos:

Sensibilidad al espesor de la pared: Las paredes delgadas son propensas a quemarse, deformarse y deformarse con el calor excesivo. Los métodos de soldadura manual a menudo carecen de la precisión necesaria para proteger estos delicados tubos.

Problemas de consistencia: lograr soldaduras uniformes en todas las posiciones es difícil manualmente, lo que genera una calidad inconsistente y mayores tasas de rechazo.

Procesos que consumen mucho tiempo: La soldadura manual de tubos de paredes delgadas requiere operadores altamente calificados y una ejecución lenta y cuidadosa, lo que puede ralentizar las líneas de producción.

Las máquinas de soldadura orbital abordan directamente estos desafíos a través de la automatización, el control preciso de parámetros y la programación inteligente.

Una de las ventajas más significativas de las máquinas de soldadura orbital es su precisión inigualable. La fuente de poder de soldadura orbital digital P200, por ejemplo, permite un control preciso de la corriente de soldadura, la velocidad de rotación y el flujo de gas de protección. Estos parámetros se pueden almacenar y recuperar mediante una interfaz digital, creando una biblioteca de programas de soldadura para diferentes diámetros de tubo y espesores de pared. Esto garantiza soldaduras consistentes en todo momento, reduciendo el error humano y minimizando el desperdicio.

La soldadura tradicional suele requerir que los operadores calculen manualmente los ajustes según el diámetro del tubo, el espesor de la pared y el tipo de material. Las máquinas de soldadura orbital modernas automatizan este proceso. Mediante bibliotecas de parámetros integradas, la máquina puede calcular automáticamente los parámetros de soldadura óptimos, como el aporte de calor, la velocidad de desplazamiento y el flujo de gas. Esto no solo ahorra tiempo, sino que también permite a los operadores con menos experiencia lograr soldaduras de calidad profesional.

Los tubos de paredes delgadas suelen instalarse en geometrías complejas, lo que requiere soldadura en posiciones horizontales, verticales o incluso elevadas. Las máquinas de soldadura orbital están diseñadas para soldar en cualquier posición, lo que permite que el arco gire alrededor del tubo sin problemas. Esto elimina la necesidad de múltiples configuraciones y reposicionamientos, mejorando considerablemente la eficiencia de la producción.

Incluso con una programación precisa, ciertas soldaduras pueden requerir ajustes. Las máquinas de soldadura orbital avanzadas ofrecen control en tiempo real de la corriente y la velocidad, lo que permite a los operadores realizar ajustes durante el proceso de soldadura. Esta flexibilidad es crucial al soldar materiales delicados o cumplir con los estrictos estándares de la industria.

El control de calidad es fundamental en industrias como la farmacéutica y la fabricación de semiconductores, donde los defectos de soldadura pueden comprometer la seguridad y el rendimiento. Las máquinas de soldadura orbital están equipadas con sistemas de detección de fallos que monitorizan el flujo de agua, el gas de protección y los parámetros eléctricos. Cuando se produce un fallo, el sistema alerta inmediatamente al operador y muestra la causa, lo que garantiza una rápida resolución y reduce el tiempo de inactividad.

Las máquinas de soldadura orbital modernas, como la P200, también admiten actualizaciones de software, actualizaciones de memoria USB y programación sin conexión. Esto significa que los operadores pueden preparar programas de soldadura con antelación, optimizar parámetros a distancia y actualizar el software de la máquina sin interrumpir la producción. Estas características hacen que las máquinas de soldadura orbital sean altamente adaptables a las cambiantes necesidades de producción.

Las máquinas de soldadura orbital se utilizan ampliamente en industrias donde predominan los tubos de paredes delgadas:

Procesamiento químico: Los sistemas de tuberías de alta pureza requieren soldaduras consistentes y sin defectos para evitar fugas y contaminación. La soldadura orbital garantiza una calidad repetible incluso en redes de tuberías extensas.

Productos farmacéuticos: Los entornos de fabricación estériles exigen soldaduras precisas con superficies internas lisas para cumplir con estrictos estándares de higiene.

Alimentos y bebidas: Las tuberías en las líneas de producción deben soldarse sin fisuras para evitar la acumulación de bacterias. La soldadura orbital proporciona soldaduras uniformes y de alta calidad.

Semiconductores: Los tubos extremadamente delgados y de diámetro pequeño en los equipos semiconductores requieren soldadura de precisión para mantener la integridad del vacío y evitar la contaminación.

Intercambiadores de calor: Los tubos con paredes delgadas requieren una soldadura precisa y de alta velocidad para garantizar la eficiencia térmica y la integridad estructural.

| Característica | Máquina de soldadura orbital | Soldadura manual/tradicional |

|---|---|---|

| Precisión | Alto, controlado digitalmente | Variable, depende de la habilidad del operador. |

| Repetibilidad | Soldaduras excelentes y consistentes | Pobre, alta variabilidad |

| Eficiencia | Producción automatizada y más rápida | Lento y laborioso |

| Detección de fallos | En tiempo real, integrado | Mínimo, requiere inspección |

| Seguridad | Exposición reducida del operador | Mayor exposición a humos y calor. |

A medida que las industrias exigen mayor precisión y eficiencia, la tecnología de soldadura orbital continúa evolucionando. Las tendencias futuras incluyen:

Integración de inteligencia artificial: los programas de soldadura impulsados por IA pueden adaptar los parámetros en tiempo real según las condiciones del tubo.

Análisis de datos avanzado: recopilación de datos de soldadura para el seguimiento de la calidad y el mantenimiento predictivo.

Integración robótica: sistemas de soldadura orbital robótica totalmente automatizados para conjuntos complejos.

Prácticas de soldadura sostenibles: reducción del consumo de energía y mejora de la eficiencia de los recursos.

La soldadora orbital ha revolucionado la soldadura de tubos de paredes delgadas. Al combinar automatización, precisión, ajustes en tiempo real y programación inteligente, supera las limitaciones de los métodos de soldadura tradicionales. Industrias como la química, la farmacéutica, la alimentaria y la de semiconductores confían ahora en las soldadoras orbitales para obtener soldaduras de alta calidad, eficientes y repetibles.

Para los fabricantes que buscan mejorar la productividad, reducir errores y garantizar una calidad de soldadura constante, invertir en una máquina de soldadura orbital ya no es una opción: es una necesidad. Gracias a los avances continuos en controles digitales, inteligencia artificial y robótica, la tecnología de soldadura orbital está preparada para mantenerse a la vanguardia de la innovación en soldadura industrial.