A medida que los equipos de procesamiento de alimentos mejoran sus estándares de higiene y precisión, la soldadura de acero inoxidable de grado alimenticio se ha convertido en un elemento clave en la industria. Los métodos tradicionales de soldadura manual no solo son ineficientes, sino que también afectan significativamente la calidad de la soldadura debido a la habilidad del operador, lo que los hace incapaces de cumplir con los requisitos de soldadura de alta precisión y sin contaminación de los equipos modernos de procesamiento de alimentos. En este contexto, las máquinas de soldadura orbital , como equipos de soldadura automatizados de alta precisión, se han utilizado ampliamente en la soldadura de acero inoxidable de grado alimenticio, convirtiéndose en una herramienta crucial para mejorar la eficiencia de la producción y la calidad del producto.

La soldadura de acero inoxidable de grado alimenticio se diferencia de la soldadura de acero inoxidable común en sus características clave:

Altos estándares de higiene: Las superficies de soldadura de acero inoxidable de grado alimenticio deben ser lisas y planas, libres de escoria, protuberancias y rebabas para evitar la proliferación de bacterias. Las soldaduras deben ser fáciles de limpiar y cumplir con las normas nacionales e internacionales de higiene alimentaria.

Alta resistencia a la corrosión: Durante el procesamiento de alimentos, los equipos suelen entrar en contacto con sustancias ácidas y alcalinas. Un tratamiento inadecuado de las soldaduras puede provocar corrosión, acortando su vida útil.

Alta precisión y consistencia: Las áreas de soldadura en equipos, como tuberías, contenedores y tanques de almacenamiento, requieren una precisión dimensional rigurosa. Las soldaduras irregulares o distorsionadas pueden comprometer la estructura general y el rendimiento del sellado. La soldadura manual tradicional tiene dificultades para cumplir simultáneamente estos tres requisitos. Esta limitación es especialmente evidente en la producción a gran escala o en la soldadura de tuberías de alta precisión, donde la operación manual es especialmente difícil.

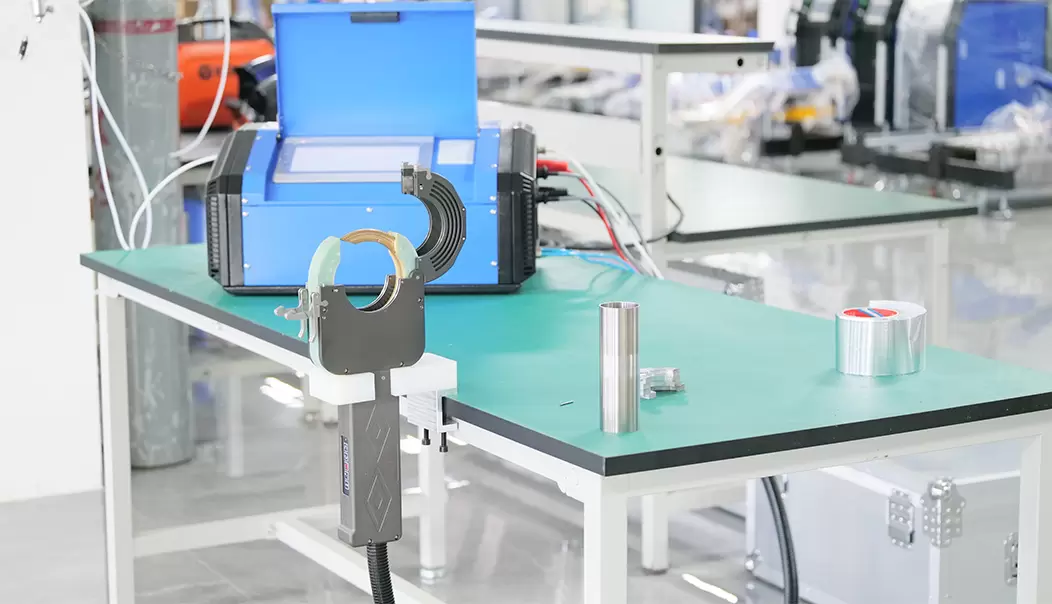

Las máquinas de soldadura orbital utilizan un soplete que se desplaza automáticamente sobre una guía. Se utilizan comúnmente para soldar tuberías largas y rectas, tuberías curvas y estructuras irregulares. Sus ventajas en la soldadura de acero inoxidable apto para uso alimentario se reflejan principalmente en los siguientes aspectos:

Soldadura de alta precisión: las máquinas de soldadura orbital utilizan una trayectoria de antorcha de soldadura controlada por programa para garantizar la estabilidad y consistencia de la soldadura, reducir la desviación de la soldadura y cumplir con los requisitos de precisión de los equipos de grado alimenticio.

Alta velocidad de soldadura: El movimiento automático de las pistas, combinado con trayectorias de soldadura programadas, mejora significativamente la eficiencia de la soldadura. Esta ventaja en la eficiencia es especialmente evidente al soldar lotes de tuberías o tanques en líneas de producción.

Soldaduras suaves y hermosas: el control automatizado garantiza una alimentación de alambre uniforme, una fusión de soldadura suficiente y una superficie de soldadura lisa y plana sin salpicaduras perceptibles, lo que reduce el pulido y la limpieza posteriores.

Reducción de errores humanos: La soldadura manual es susceptible a la habilidad y la fatiga del operador, lo que provoca fluctuaciones en la calidad de la soldadura. Las máquinas de soldadura orbital utilizan un funcionamiento programado para garantizar soldaduras consistentes y reducir las repeticiones de trabajo. Adaptables para soldar estructuras complejas: Las máquinas de soldadura orbital pueden lograr una gran flexibilidad ajustando la forma orbital o utilizando un dispositivo giratorio para soldar curvas complejas, fondos de contenedores o múltiples secciones de tubería.

Las máquinas de soldadura orbital se utilizan principalmente en las siguientes áreas de fabricación de equipos de procesamiento de alimentos:

3.1 Soldadura de tuberías

Las tuberías de acero inoxidable de grado alimenticio se utilizan a menudo para transportar ingredientes alimentarios líquidos o en polvo, lo que requiere una soldadura de altísima precisión. Las máquinas de soldadura orbital se desplazan automáticamente a lo largo de las tuberías, logrando una soldadura de alta precisión tanto en tuberías rectas como curvas. En comparación con la soldadura manual, las soldaduras son más uniformes, con menos salpicaduras internas y cumpliendo con las normas de higiene.

3.2 Soldadura de tanques y contenedores

Los equipos para la industria alimentaria, como tanques de almacenamiento, tanques de mezcla y tanques de fermentación, requieren un sellado de soldadura riguroso y una superficie lisa y uniforme. Con su mesa giratoria equipada y control multieje, las máquinas de soldadura orbital permiten la soldadura totalmente automatizada de fondos y paredes laterales de contenedores grandes, garantizando un sellado de soldadura y una superficie impecable.

3.3 Soldadura de codos y piezas de formas especiales

Los equipos de procesamiento de alimentos suelen contener una gran cantidad de piezas con formas especiales, como codos y tes. La soldadura manual tradicional no solo es ineficiente, sino que también dificulta garantizar la consistencia de la soldadura. Las máquinas de soldadura orbital, mediante pistas personalizables y control por programa, pueden soldar piezas complejas de acero inoxidable, mejorando la eficiencia de la producción y la calidad de la soldadura.

3.4 Soldadura en línea de montaje a gran escala

En las líneas de producción de alimentos a gran escala, abundan los equipos de ensamblaje automatizados, lo que requiere una soldadura por lotes eficiente. Las máquinas de soldadura orbital pueden combinarse con robots o sistemas de transporte automatizados para lograr la soldadura por lotes automatizada de equipos de acero inoxidable, reduciendo la mano de obra y mejorando la eficiencia de la producción.

Para garantizar la calidad de las soldaduras de acero inoxidable de grado alimenticio, se deben tener en cuenta los siguientes puntos al utilizar máquinas de soldadura orbital:

Optimización de parámetros de soldadura: parámetros como la corriente de soldadura, el voltaje, la velocidad de soldadura y el diámetro del alambre deben optimizarse en función del espesor del acero inoxidable, la posición de soldadura y el tipo de soldadura para garantizar soldaduras suaves con una resistencia aceptable.

Precisión de la vía y estabilidad de la instalación: La vía de la soldadora orbital debe estar nivelada y estable. La desviación de la vía afecta directamente la calidad de la soldadura. La inspección periódica de la rectitud de la vía y la estabilidad de la máquina es crucial.

Control del entorno de soldadura: La soldadura de acero inoxidable de grado alimenticio requiere un entorno limpio para evitar la contaminación de la superficie de la soldadura con impurezas como polvo y aceite. El área de soldadura también debe estar ventilada para evitar la acumulación de humos.

Tratamiento posterior a la soldadura: aunque las máquinas de soldadura orbital producen superficies de soldadura lisas, aún se requieren procedimientos de postratamiento como pulido, decapado y pasivación según las normas para garantizar una soldadura lisa y libre de contaminación y cumplir con los requisitos de higiene alimentaria.

Capacitación del operador: aunque las máquinas de soldadura orbital están altamente automatizadas, los operadores aún necesitan dominar la configuración del programa del equipo, los ajustes de los parámetros de soldadura y el monitoreo del proceso para garantizar un funcionamiento eficiente y estable.

El uso de máquinas de soldadura orbital para soldar acero inoxidable de grado alimenticio no solo mejora la precisión y la eficiencia de la soldadura, sino que también reduce eficazmente los costos de mano de obra y la tasa de defectos. Con el continuo desarrollo de la tecnología de automatización y los equipos inteligentes, las máquinas de soldadura orbital se convertirán en una herramienta vital para que los fabricantes de equipos de procesamiento de alimentos mejoren la calidad de sus productos y cumplan con altos estándares de higiene. Seleccionar la máquina de soldadura orbital adecuada y utilizarla eficazmente ayudará a las empresas a obtener una ventaja competitiva en el mercado y a alcanzar objetivos de producción eficientes, precisos e higiénicos.

Como distribuidor profesional de máquinas de soldadura orbital, NODHA se compromete a proporcionar equipos de soldadura eficientes y fiables, así como soporte técnico, a las industrias de procesamiento de alimentos, farmacéutica, química y de fabricación de alta precisión. La empresa cuenta con un avanzado sistema automatizado de soldadura orbital capaz de cumplir con los exigentes requisitos de precisión de costura de soldadura, acabado superficial e higiene del acero inoxidable de grado alimenticio. NODHA también ofrece un servicio integral desde la selección e instalación de equipos hasta la capacitación de operadores y el mantenimiento posventa, garantizando una alta eficiencia, mínimas correcciones y resultados de soldadura superiores para los clientes en todos sus procesos de producción.