Con el rápido desarrollo de la industria de semiconductores, desde la fabricación de obleas hasta el empaquetado y las pruebas, los requisitos de precisión, limpieza y fiabilidad de los equipos de producción son cada vez más exigentes. En este contexto, la precisión y la uniformidad del proceso de soldadura se han convertido en un aspecto crítico de la fabricación de equipos para semiconductores. Los métodos tradicionales de soldadura manual son propensos a presentar cordones de soldadura irregulares, salpicaduras o contaminación cuando se requieren altas precisión. Las máquinas de soldadura orbital , gracias a su automatización, alta precisión y repetibilidad, se utilizan ampliamente en la industria de semiconductores, convirtiéndose en una herramienta fundamental para mejorar la calidad de los equipos y la eficiencia de la producción.

Los equipos de producción de semiconductores se caracterizan por su alta precisión, alta limpieza y estructuras complejas, lo que impone requisitos estrictos al proceso de soldadura:

Soldadura de alta precisión: Las numerosas piezas de acero inoxidable, aleación de aluminio y aleaciones especiales utilizadas en los equipos semiconductores requieren una precisión de soldadura extremadamente alta. Las desviaciones o irregularidades en la soldadura afectan directamente la precisión mecánica y de empaquetado del equipo.

Requisitos de entorno limpio: Las salpicaduras, la escoria o la contaminación gaseosa generadas durante el proceso de soldadura pueden afectar al entorno de producción de semiconductores. Por lo tanto, los equipos de soldadura deben ser capaces de realizar la soldadura en condiciones de contaminación controladas.

Soldadura de estructuras complejas: Los equipos de fabricación de semiconductores contienen numerosos tubos de precisión, válvulas, depósitos y piezas de formas irregulares. El proceso de soldadura debe garantizar la integridad estructural y la estanqueidad.

Repetibilidad y estabilidad: En la producción en masa, cada soldadura debe mantener la consistencia para garantizar el funcionamiento fiable del equipo y la facilidad de mantenimiento.

La soldadura manual tradicional tiene dificultades para cumplir con estos requisitos, especialmente en soldaduras de alta precisión, entornos limpios y soldadura de estructuras complejas. Esto pone de relieve las ventajas de las máquinas de soldadura automatizadas para rieles.

En la industria de semiconductores, los productos son diminutos y de gran precisión estructural, lo que exige una calidad de soldadura extremadamente alta. En comparación con la soldadura manual tradicional y los equipos de soldadura fijos, las máquinas de soldadura por riel ofrecen ventajas significativas:

Soldadura de alta precisión: El empaquetado de semiconductores a menudo implica la conexión de componentes diminutos como terminales metálicos, soportes de chips y disipadores de calor. Las máquinas de soldadura por riel, mediante guías de precisión y sistemas CNC, logran una precisión de posicionamiento a nivel de micras, lo que garantiza la uniformidad de la soldadura.

Automatización y alta eficiencia: Las máquinas de soldadura por riel permiten el funcionamiento sin operario, realizando soldadura continua mediante control por programa, lo que mejora significativamente la eficiencia de producción. Para líneas de producción de empaquetado de semiconductores de alto volumen, esto reduce los costes laborales y minimiza el error humano.

Impacto térmico mínimo: Las máquinas de soldadura orbital que utilizan láseres o haces de electrones concentran la fuente de calor, reduciendo significativamente el impacto térmico en los componentes sensibles circundantes y evitando daños en los chips o deformación del material, un requisito fundamental en la industria de semiconductores.

Trazabilidad y control de calidad: Las máquinas de soldadura orbital registran los parámetros de cada soldadura, como potencia, velocidad, tiempo y trayectoria. Al combinarlo con un sistema de inspección visual, se logra la trazabilidad de los datos de soldadura, lo que mejora la gestión de la calidad del producto.

Adaptabilidad a diversos procesos: Las máquinas de soldadura orbital pueden adaptarse a los requisitos de soldadura de diferentes materiales (como cobre, aluminio, tungsteno, etc.), espesores y estructuras, satisfaciendo así las diversas necesidades de empaquetado de chips, soldadura de dispositivos de potencia y soldadura de disipadores de calor en la industria de semiconductores.

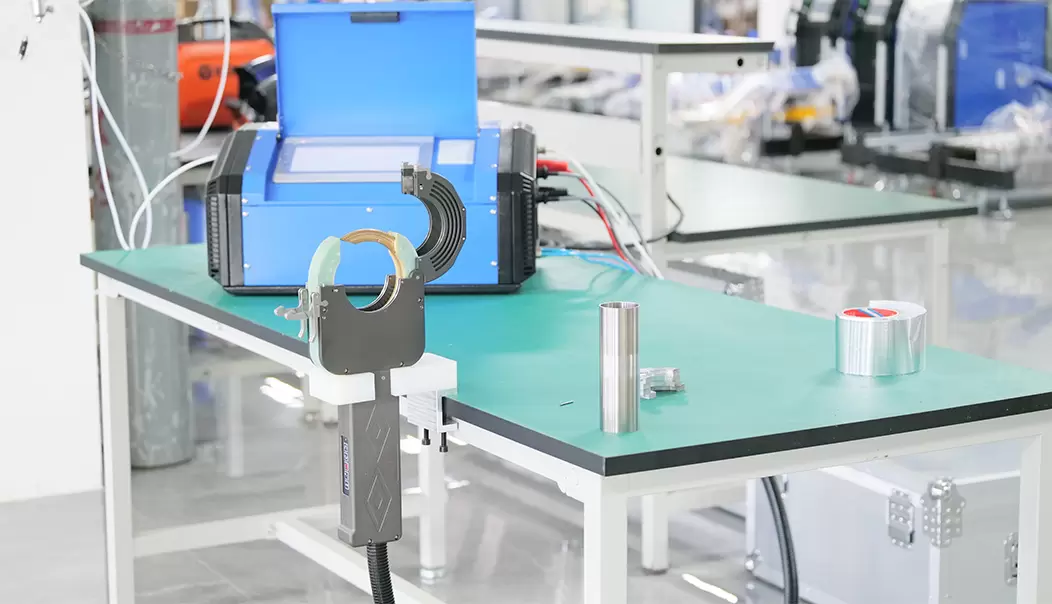

3.1 Soldadura de tuberías de acero inoxidable: En la producción de semiconductores, se utilizan tuberías limpias para transportar gases, líquidos o productos químicos. Las tuberías de acero inoxidable tienen diámetros pequeños y paredes delgadas, lo que exige soldaduras lisas y sin fugas. Las máquinas de soldadura orbital pueden mover automáticamente la antorcha de soldadura a lo largo del eje de la tubería, logrando una soldadura precisa, tanto recta como circular, lo que mejora significativamente la eficiencia y la calidad de la soldadura.

3.2 Soldadura de cámaras de vacío: Las cámaras de vacío en los equipos semiconductores requieren un alto rendimiento de sellado. La soldadura manual tradicional es propensa a microfisuras o poros, mientras que las máquinas de soldadura por puntos permiten controlar con precisión la velocidad y la corriente de soldadura, logrando soldaduras uniformes y sin porosidad, y asegurando que la cavidad permanezca en estado de vacío durante largos periodos.

3.3 Soldadura de componentes de precisión

Los equipos para semiconductores incluyen componentes de acero inoxidable de precisión, como válvulas, reactores y carcasas de sensores. Estos componentes presentan dimensiones complejas y son muy sensibles a la uniformidad de la soldadura y a las zonas afectadas por el calor. Las máquinas de soldadura por riel, mediante sistemas de control programables, permiten ajustar con flexibilidad las trayectorias, los ángulos y los parámetros de soldadura para lograr una soldadura de alta precisión en geometrías complejas.

A pesar de las importantes ventajas de las máquinas de soldadura de rieles, su aplicación en la industria de semiconductores también enfrenta ciertos desafíos:

Alto coste de los equipos: La integración de sistemas de rieles de alta precisión, cabezales de soldadura láser y sistemas de monitorización de circuito cerrado da como resultado una inversión sustancial en máquinas de soldadura de rieles, lo que podría suponer una barrera de entrada para las pequeñas empresas.

Optimización compleja de parámetros de soldadura: Los diferentes materiales, espesores y estructuras de embalaje requieren un ajuste preciso de la potencia, la velocidad y la trayectoria de soldadura, lo que conlleva largos ciclos de optimización de parámetros.

Requisitos medioambientales exigentes: La industria de semiconductores tiene requisitos de limpieza extremadamente altos. Las máquinas de soldadura de pistas deben funcionar en un entorno libre de polvo; de lo contrario, pueden producirse defectos de soldadura o contaminación de la superficie de los chips.

Requisitos profesionales de mantenimiento y operación: Debido a la alta precisión de las máquinas de soldadura orbital, el personal de mantenimiento y operación debe poseer habilidades profesionales; de lo contrario, la vida útil del equipo y la calidad de la soldadura pueden verse afectadas.

Las máquinas de soldadura orbital, con sus ventajas de alta precisión, alta eficiencia, bajo impacto térmico y automatización, desempeñan un papel cada vez más importante en el empaquetado de chips, la soldadura de dispositivos de potencia, la gestión térmica y la soldadura de microdispositivos en la industria de semiconductores.

Para las empresas fabricantes de semiconductores, la introducción adecuada de máquinas de soldadura orbital no solo puede mejorar la eficiencia de la producción y la calidad del producto, sino también sentar una base sólida para el futuro empaquetado de alta precisión y la fabricación de chips de alta gama.

NODHA, distribuidor profesional de máquinas de soldadura orbital, se compromete a brindar soluciones de soldadura automatizadas, eficientes y confiables para las industrias de semiconductores, procesamiento de alimentos, química y fabricación de alta precisión. La empresa no solo ofrece equipos avanzados de soldadura orbital, sino también servicios integrales que incluyen selección, instalación y puesta en marcha de equipos, capacitación operativa y mantenimiento posventa, garantizando así que sus clientes logren soldadura de alta precisión, eficiencia estable y resultados de soldadura de alta calidad en sus procesos de producción. Gracias a su amplia experiencia en el sector y su soporte técnico profesional, NODHA se ha consolidado como un socio de confianza para numerosas empresas en el ámbito de la soldadura de rieles.