Las industrias de ingeniería y construcción naval en alta mar operan en algunos de los entornos más exigentes del mundo. La integridad estructural, la seguridad y la durabilidad son fundamentales, ya que los componentes deben soportar duras condiciones marinas, altas presiones y materiales corrosivos. La soldadura desempeña un papel fundamental para garantizar estos estándares, y una de las tecnologías más avanzadas que se emplean actualmente es la soldadura orbital. Las máquinas de soldadura orbital han revolucionado la forma de unir tuberías y tubos, proporcionando precisión, consistencia y eficiencia inigualables. Este artículo explora las aplicaciones, ventajas y consideraciones de las máquinas de soldadura orbital en la ingeniería y construcción naval en alta mar.

Las máquinas de soldadura orbital son sistemas de soldadura automatizados que giran el electrodo o la pieza de trabajo alrededor de un eje fijo, generalmente la tubería o el tubo. A diferencia de la soldadura manual tradicional, la soldadura orbital permite un control preciso de parámetros como la velocidad, la corriente, el voltaje y la alimentación del material de aportación. Esta tecnología garantiza soldaduras repetibles y de alta calidad que cumplen con los más estrictos estándares industriales.

Las características principales de las máquinas de soldadura orbital incluyen:

Control automatizado: Regulación precisa de los parámetros de soldadura para obtener resultados consistentes.

Cobertura de 360 grados: Soldaduras continuas alrededor de la circunferencia de tuberías y tubos.

Adaptabilidad a los materiales: Adecuado para acero inoxidable, titanio, aleaciones de níquel y otros metales de alto rendimiento.

Documentación y trazabilidad: Registro automático de datos de soldadura para el aseguramiento de la calidad.

La soldadura es fundamental en la ingeniería y construcción naval offshore, especialmente en la construcción de tuberías, recipientes a presión, cascos de buques y estructuras de plataformas. Estas industrias se enfrentan a desafíos únicos, entre ellos:

Condiciones ambientales adversas: el agua salada, la alta humedad y las temperaturas fluctuantes aumentan los riesgos de corrosión.

Sistemas de alta presión: Las tuberías marinas y los tanques presurizados requieren soldaduras que puedan soportar presiones internas extremas.

Aplicaciones críticas para la seguridad: las fallas de soldadura pueden provocar accidentes catastróficos, riesgos ambientales y pérdidas económicas significativas.

Estructuras complejas: Los barcos y las plataformas marinas contienen intrincadas redes de tuberías que requieren soldadura de alta precisión.

En este contexto, las máquinas de soldadura orbital ofrecen soluciones que la soldadura manual no puede igualar, especialmente para conexiones tubulares de alta calidad y operaciones en espacios confinados.

La producción de petróleo y gas en alta mar implica la construcción de extensos ductos submarinos para el transporte de crudo y gas natural. Estos ductos deben resistir la presión interna, la corrosión externa y la tensión mecánica causada por las corrientes oceánicas y las condiciones del lecho marino.

Las máquinas de soldadura orbital se utilizan para:

Suelde tuberías de acero inoxidable y de alta aleación con uniones consistentes y sin defectos.

Minimizar el error humano en entornos remotos o sumergidos.

Asegúrese de que las soldaduras cumplan con los estándares de la industria como API 1104 e ISO 15614-1.

La soldadura orbital automatizada mejora la confiabilidad de las tuberías submarinas, que son fundamentales para la seguridad operativa y la protección del medio ambiente.

Las plataformas marinas requieren recipientes a presión para la separación de gas, el almacenamiento de crudo y el procesamiento químico. Estos recipientes suelen estar equipados con tuberías de acero inoxidable o aleación de níquel de paredes delgadas.

Las máquinas de soldadura orbital proporcionan:

Soldadura de precisión para tuberías de paredes delgadas, reduciendo el riesgo de quemaduras o deformaciones.

Calidad de soldadura constante para aplicaciones de alta presión, garantizando la integridad del recipiente.

Documentación para fines de inspección y certificación.

Los sistemas hidráulicos de las plataformas marinas controlan la maquinaria pesada, las grúas y las válvulas, mientras que los sistemas de refrigeración gestionan el calor generado por los equipos. Estos sistemas suelen incluir complejas redes de tuberías de pequeño diámetro.

Las máquinas de soldadura orbital son ideales para:

Unión de tuberías de diámetro pequeño o configuraciones complejas.

Garantizar soldaduras sin fugas en circuitos hidráulicos y de refrigeración críticos.

Aumentar la eficiencia al reducir la necesidad de reelaboraciones e inspecciones.

Los cascos de los buques, en particular los de acero de alta resistencia o aleaciones resistentes a la corrosión, requieren una gran cantidad de soldadura a lo largo de las costuras y los mamparos. Si bien la soldadura por arco tradicional se utiliza comúnmente para placas de gran tamaño, la soldadura orbital se emplea para:

Unión de tuberías internas para sistemas de lastre, combustible y agua.

Garantizar soldaduras consistentes en espacios confinados donde la soldadura manual es difícil.

Mejora la integridad estructural al reducir la probabilidad de defectos de soldadura.

Los buques modernos cuentan con complejos sistemas de tuberías para combustible, agua, aire y sistemas hidráulicos. Las máquinas de soldadura orbital proporcionan:

Precisión y repetibilidad para tramos de tubería largos.

Reducción del tiempo de inactividad al minimizar los rechazos de soldadura.

Cumplimiento de normas de seguridad marítima como las reglas DNV GL.

Ciertas embarcaciones navales y de lujo utilizan titanio, acero inoxidable dúplex y otras aleaciones de alto rendimiento para mejorar la resistencia a la corrosión y reducir el peso. La soldadura manual de estos materiales es compleja debido a su alta sensibilidad al calor. Máquinas de soldadura orbital:

Controle la entrada de calor para evitar deformaciones y grietas.

Producir soldaduras de alta calidad que sean libres de fugas y resistentes a la corrosión.

Permitir procesos de soldadura automatizados y rastreables que cumplan con los requisitos de certificación naval.

Consistencia y precisión: el control automatizado garantiza que cada soldadura sea idéntica, lo que reduce el riesgo de defectos.

Alta productividad: un solo operador puede gestionar múltiples soldaduras simultáneamente, lo que mejora la eficiencia del proyecto.

Garantía de calidad: el monitoreo integrado y el registro de datos facilitan la inspección y certificación.

Seguridad: La operación remota reduce la exposición de los trabajadores a superficies calientes, humos y peligros en espacios confinados.

Adaptabilidad: Adecuado para una amplia gama de materiales, tamaños de tuberías y posiciones de soldadura.

Eficiencia de costos: Menos defectos, menos reelaboración y mayor confiabilidad generan ahorros de costos a largo plazo.

Si bien la soldadura orbital ofrece muchas ventajas, una implementación exitosa requiere:

Capacitación adecuada: los operadores deben comprender la configuración de la máquina, la selección de parámetros y las propiedades del material.

Compatibilidad de materiales: Ciertas aleaciones exóticas requieren programas de soldadura y gases de protección especializados.

Mantenimiento: La calibración y el mantenimiento regulares son esenciales para mantener la precisión.

Control de calidad: El monitoreo continuo de los parámetros de soldadura garantiza el cumplimiento de los estándares de la industria.

A medida que la ingeniería offshore y la construcción naval continúan evolucionando, se espera que la tecnología de soldadura orbital avance de varias maneras:

Integración con robótica y sistemas de automatización para líneas de montaje de gran escala.

Monitoreo en tiempo real y soldadura asistida por IA para optimizar parámetros dinámicamente.

Portabilidad mejorada y diseños compactos para aplicaciones offshore con limitaciones de espacio.

Expansión hacia la fabricación aditiva con soldadura híbrida para componentes marinos de próxima generación.

Estos avances consolidarán aún más las máquinas de soldadura orbital como piedra angular de una construcción eficiente, segura y de alta calidad en estas industrias.

Las máquinas de soldadura orbital se han vuelto indispensables en la ingeniería offshore y la construcción naval gracias a su precisión, consistencia y adaptabilidad. Desde tuberías submarinas y recipientes a presión hasta cascos de buques y complejas redes de tuberías, estas máquinas mejoran la calidad, reducen el riesgo y optimizan la eficiencia. A medida que aumentan las exigencias de la industria en materia de seguridad, rendimiento y cumplimiento ambiental, la tecnología de soldadura orbital seguirá desempeñando un papel fundamental, permitiendo la construcción de infraestructuras offshore y marítimas duraderas y fiables.

Al adoptar la soldadura orbital, las empresas de ingeniería offshore y construcción naval pueden garantizar soldaduras duraderas y de alta calidad, reducir los riesgos operativos y cumplir con las normas internacionales. El futuro promete una mayor integración de la automatización y la inteligencia, ampliando aún más las aplicaciones y los beneficios de la soldadura orbital en estas industrias críticas.

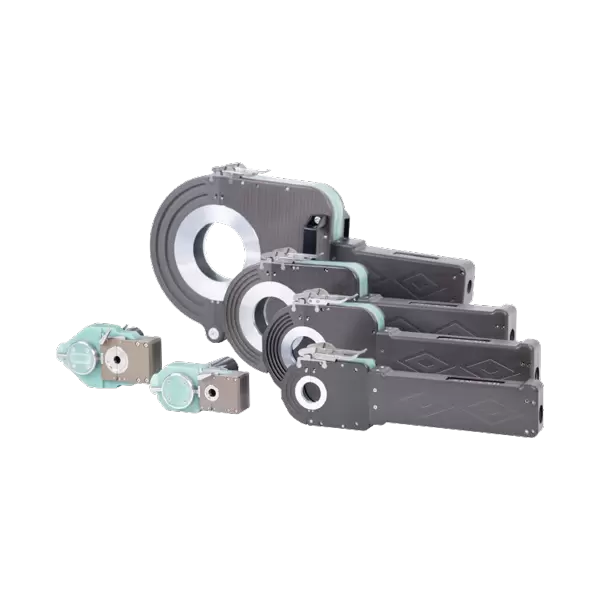

NODHA, como proveedor profesional de soluciones avanzadas de soldadura, se especializa en la entrega de sistemas de soldadura de alta precisión para construcción naval y soldadura automatizada de tuberías. Nuestras máquinas de soldadura orbital se utilizan ampliamente en el sector de la soldadura de la industria naval, garantizando uniones consistentes y sin defectos para redes de tuberías complejas y estructuras submarinas. Con un enfoque en la calidad, la eficiencia y la seguridad, NODHA apoya proyectos de plataformas offshore, buques de guerra y tuberías submarinas, ayudando a los ingenieros a lograr soldaduras confiables y duraderas en entornos exigentes.