En el panorama industrial actual, la precisión y la eficiencia son primordiales, especialmente en aplicaciones de soldadura. Las máquinas de soldadura orbital se han convertido en herramientas esenciales para las industrias que requieren soldaduras de alta calidad, repetibles y fiables, especialmente para tuberías y tubos de paredes delgadas. Desde la industria farmacéutica y los semiconductores hasta la química y el procesamiento de alimentos, elegir la máquina de soldadura orbital adecuada es una decisión crucial que puede afectar significativamente la eficiencia de la producción, la calidad del producto y los costes operativos.

Esta guía explora cómo seleccionar la máquina de soldadura orbital adecuada para su industria, destacando los factores clave, las consideraciones técnicas y los requisitos específicos de la industria para garantizar que tome una decisión informada.

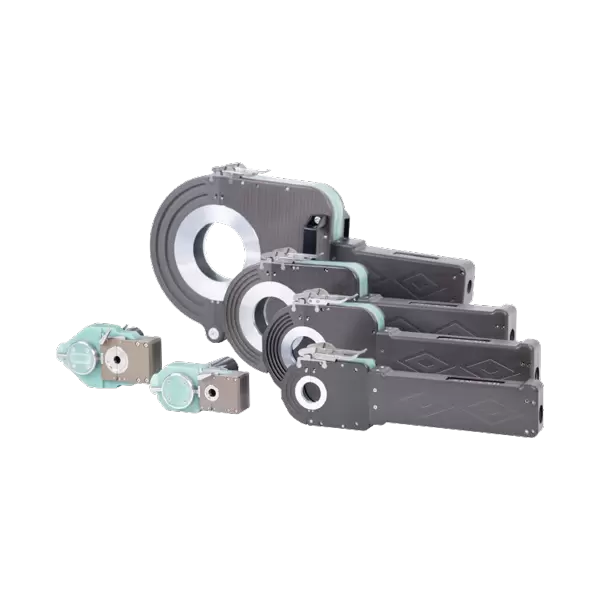

La soldadura orbital es un proceso de soldadura automatizado en el que el arco de soldadura gira mecánicamente alrededor de una tubería o tubo fijo. A diferencia de la soldadura manual, las máquinas de soldadura orbital proporcionan soldaduras consistentes, precisas y repetibles, minimizando el error humano y mejorando la eficiencia de la producción. Un sistema típico de soldadura orbital consta de:

Fuente de alimentación para soldadura: Controla la corriente, el voltaje y los parámetros de soldadura. Las fuentes de alimentación digitales modernas, como la P200, cuentan con funciones de soldadura programables y bibliotecas de parámetros.

Cabezal de soldadura giratorio: asegura la tubería y gira el arco alrededor del tubo para lograr soldaduras uniformes.

Interfaz de control: permite a los operadores programar, monitorear y ajustar los parámetros de soldadura.

Equipo auxiliar: incluye reguladores de flujo de gas, sistemas de enfriamiento y sensores de detección de fallas.

Comprender estos componentes es esencial antes de seleccionar una máquina adaptada a los requisitos de su industria.

Cada industria tiene demandas de soldadura únicas, y comprender estos requisitos es el primer paso para seleccionar la máquina de soldadura orbital adecuada:

Industria química: Requiere soldaduras estancas y resistentes a la corrosión. Las máquinas de soldadura orbital deben manipular tuberías de acero inoxidable o aleación con alta precisión.

Industria farmacéutica: Exige soldaduras internas estériles y lisas para cumplir con los estándares de higiene. Las máquinas deben permitir soldaduras de alta pureza con cabezales de cámara cerrada.

Alimentos y bebidas: Se requieren soldaduras sin grietas para evitar la proliferación bacteriana. Las máquinas deben garantizar soldaduras consistentes y de alta calidad.

Semiconductores: a menudo implican tubos de paredes extremadamente delgadas que requieren un control de calor preciso para mantener la integridad del vacío.

Intercambiadores de calor y HVAC: la producción a gran escala puede requerir soldadura de alta velocidad con un rendimiento confiable y repetible.

Seleccionar una máquina sin tener en cuenta las necesidades de soldadura específicas de su industria puede generar una mala calidad de soldadura, tiempo de inactividad y costos adicionales.

El tipo de tuberías y materiales que desea soldar juega un papel crucial en la selección de la máquina:

Diámetro y espesor de pared de la tubería: Las tuberías de pared delgada requieren un control preciso del calor para evitar quemaduras o deformaciones. Las máquinas deben ser compatibles con el rango de diámetro específico utilizado en su industria.

Compatibilidad de materiales: El acero inoxidable, el titanio, el aluminio y otras aleaciones requieren diferentes parámetros de soldadura. Asegúrese de que la máquina sea compatible con los materiales utilizados en su línea de producción.

Tipo de unión: Las uniones a tope, las soldaduras a enchufe y otras configuraciones pueden requerir diferentes cabezales o configuraciones de soldadura.

La adaptación de su máquina a las especificaciones de las tuberías garantiza una calidad constante y reduce los riesgos operativos.

La fuente de alimentación de soldadura es el núcleo de cualquier máquina de soldadura orbital. Las características clave a considerar incluyen:

Control digital: proporciona un control preciso sobre la corriente, la velocidad de rotación y el flujo de gas, esencial para aplicaciones de paredes delgadas o de alta pureza.

Bibliotecas de parámetros y cálculo automático: permite que la máquina genere programas de soldadura basados en el diámetro de la tubería, el espesor de la pared y el material, reduciendo el tiempo de configuración y el error humano.

Capacidad de soldadura en todas las posiciones: admite soldadura vertical, horizontal y aérea, fundamental para diseños de tuberías complejos.

Ajustes en tiempo real: permite a los operadores ajustar los parámetros de soldadura durante el proceso, mejorando la flexibilidad y la calidad.

Actualizaciones de software y programación fuera de línea: facilita las actualizaciones remotas y la preprogramación, mejorando la adaptabilidad y la eficiencia.

Invertir en una fuente de energía digital robusta garantiza soldaduras consistentes y confiabilidad operativa a largo plazo.

Las máquinas de soldadura orbital están disponibles en configuraciones semiautomáticas y totalmente automatizadas:

Máquinas semiautomáticas: requieren la intervención del operador para algunos pasos, pero ofrecen flexibilidad para producción personalizada o de bajo volumen.

Máquinas totalmente automatizadas: ideales para producción de gran volumen, capaces de realizar soldaduras controladas por programa con mínima intervención humana.

Tenga en cuenta el volumen de producción, los costos laborales y la necesidad de repetibilidad al seleccionar el nivel de automatización.

El cabezal de soldadura juega un papel fundamental a la hora de asegurar las tuberías y controlar la soldadura:

Precisión de sujeción: garantiza que la tubería se sujete de forma segura sin deformarse.

Precisión rotacional: mantiene una penetración uniforme y soldaduras consistentes.

Cabezales de cámara cerrada vs. de cámara abierta: Las cámaras cerradas se prefieren para tubos de paredes delgadas o industrias de alta pureza como productos farmacéuticos y semiconductores.

Compatibilidad: El cabezal de soldadura debe coincidir con su fuente de alimentación y el tamaño de las tuberías para garantizar un rendimiento óptimo.

Un cabezal de soldadura compatible y de alta calidad mejora la integridad de la soldadura y reduce el riesgo de defectos.

La seguridad y el control de calidad son consideraciones esenciales:

Sensores de flujo de gas y agua: evitan la soldadura sin protección o enfriamiento adecuados.

Detección de fallas eléctricas y térmicas: monitorea irregularidades para proteger equipos y operadores.

Mecanismos de parada de emergencia: Permite la parada inmediata de las operaciones de soldadura en caso de peligro.

Los sistemas avanzados de detección de fallas reducen el tiempo de inactividad, mejoran la seguridad y garantizan una calidad de soldadura constante.

Los estándares de calidad de la soldadura varían según la industria:

Certificación ASME, ISO, AWS: garantiza que la máquina pueda producir soldaduras que cumplan con los requisitos reglamentarios.

Trazabilidad y registro: Las máquinas con registro de parámetros permiten a industrias como la farmacéutica y la de semiconductores mantener la documentación de calidad.

El cumplimiento de los estándares de la industria garantiza tanto la integridad del producto como el cumplimiento normativo.

Los costos operativos a largo plazo son tan importantes como el precio de compra inicial:

Facilidad de mantenimiento: Las máquinas con componentes modulares simplifican el servicio y las reparaciones.

Disponibilidad de repuestos: Reduce el tiempo de inactividad y las interrupciones operativas.

Soporte y capacitación del proveedor: garantice una configuración, programación y resolución de problemas adecuadas.

Costo total de propiedad: incluya el consumo de energía, los consumibles, la mano de obra y las ganancias de productividad en su evaluación.

Seleccionar una máquina con soporte confiable y bajas demandas de mantenimiento maximiza el retorno de la inversión y garantiza una producción ininterrumpida.

La tecnología de soldadura orbital continúa evolucionando. Considere las características que mejoran la durabilidad y la adaptabilidad:

Capacidad de actualización del software: mejoras futuras sin reemplazar el hardware.

Diseño modular: Permite agregar cabezales de soldadura o módulos de automatización.

Integración con la Industria 4.0: permite la monitorización en tiempo real, el análisis de datos y la optimización de procesos.

Una máquina de soldadura orbital a prueba de futuro protege su inversión y mantiene sus operaciones competitivas.

Seleccionar la máquina de soldadura orbital adecuada para su industria es una decisión multifacética que requiere una cuidadosa consideración de los requisitos de su industria, las especificaciones de las tuberías, las características de la fuente de energía de soldadura, el nivel de automatización, el diseño del cabezal de soldadura, la seguridad, el cumplimiento, el mantenimiento y la escalabilidad futura.

Al analizar estos factores, los fabricantes pueden lograr soldaduras de alta precisión, fiables y repetibles, reducir el tiempo de inactividad y mejorar la eficiencia de la producción. Ya sea que opere en los sectores farmacéutico, de semiconductores, de procesamiento químico, de producción de alimentos o de fabricación de intercambiadores de calor, invertir en la máquina de soldadura orbital adecuada es una decisión estratégica que garantiza calidad, eficiencia y excelencia operativa a largo plazo.

Elegir sabiamente hoy garantiza que sus operaciones de soldadura sigan siendo competitivas, seguras y adaptables a los avances tecnológicos futuros.