En la exigente industria del petróleo y el gas, la precisión y la fiabilidad no son opcionales, sino esenciales. La industria depende en gran medida de sistemas de tuberías robustos, componentes estructurales críticos y recipientes de alta presión. En estas aplicaciones, la calidad de las soldaduras puede marcar la diferencia entre la eficiencia operativa y un fallo catastrófico. Aquí es donde entran en juego las máquinas de soldadura orbital , que ofrecen precisión, repetibilidad y seguridad inigualables en las operaciones de soldadura.

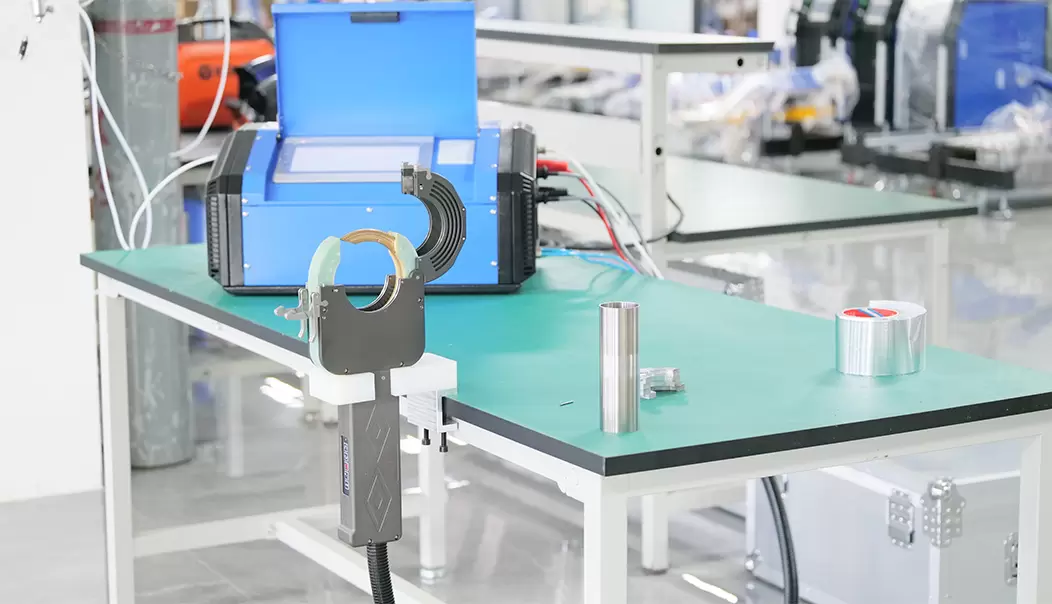

Las máquinas de soldadura orbital son sistemas de soldadura automatizados diseñados para girar un soplete alrededor de una tubería o tubo fijo, lo que permite una soldadura consistente y de alta calidad. A diferencia de la soldadura manual tradicional, los sistemas de soldadura orbital reducen el error humano al controlar automáticamente parámetros críticos como la velocidad, la corriente y el voltaje. Estas máquinas pueden utilizarse tanto para procesos de soldadura TIG (gas inerte de tungsteno) como MIG (gas inerte metálico), siendo el TIG el más común en aplicaciones de precisión.

Las características principales de las máquinas de soldadura orbital incluyen:

Rotación automatizada de la antorcha para soldaduras uniformes.

Parámetros de soldadura programables para garantizar la consistencia.

Control de alta precisión adecuado para tuberías de paredes delgadas y uniones críticas.

Repetibilidad, que es esencial para la producción en masa o para tramos largos de tuberías.

La industria del petróleo y el gas opera en condiciones extremas, como alta presión, entornos corrosivos y fluctuaciones de temperatura. Las fallas de soldadura en tuberías o equipos de refinería pueden provocar fugas, riesgos ambientales y costosos tiempos de inactividad. La soldadura de precisión garantiza que cada unión cumpla con los estrictos estándares de la industria, como ASME, ISO y API.

Construcción de ductos: Los ductos que transportan petróleo crudo, gas natural y productos refinados requieren soldaduras uniformes a lo largo de miles de kilómetros. Las máquinas de soldadura orbital proporcionan la uniformidad necesaria para minimizar los puntos débiles y las posibles fugas.

Equipos de refinería: Los recipientes de alta presión, intercambiadores de calor y tanques de almacenamiento requieren soldaduras resistentes a fluctuaciones de temperatura y productos químicos corrosivos. La soldadura orbital garantiza la integridad estructural y el cumplimiento de las normas de seguridad.

Plataformas marinas: Las plataformas de perforación y procesamiento marinas operan en entornos marinos hostiles. La precisión de la soldadura es crucial para tuberías, tuberías ascendentes y componentes estructurales expuestos al agua salada y a altas tensiones.

Las máquinas de soldadura orbital logran perfiles de penetración y cordón uniformes, lo que reduce defectos como porosidad, grietas y socavación. Esta uniformidad es crucial en aplicaciones de petróleo y gas, donde la falla de una sola soldadura puede tener consecuencias catastróficas.

La soldadura manual requiere mano de obra cualificada, que puede ser limitada y costosa. Las máquinas de soldadura orbital automatizan el proceso, permitiendo a los operadores centrarse en la supervisión y el control de calidad. Esto se traduce en ciclos de producción más rápidos y menores costos de mano de obra.

La soldadura en instalaciones de petróleo y gas suele implicar espacios confinados, sistemas de alta presión y entornos peligrosos. Al automatizar la soldadura, las máquinas orbitales reducen el riesgo de exposición humana al calor, los humos y posibles accidentes.

Las máquinas de soldadura orbital pueden programarse para cumplir con códigos estrictos como ASME Sección IX para recipientes a presión o API 1104 para soldadura de tuberías. Esto garantiza que cada soldadura cumpla con los requisitos regulatorios, reduciendo el riesgo de fallas en la inspección.

Los proyectos de petróleo y gas suelen abarcar varias instalaciones o ubicaciones. El uso de máquinas de soldadura orbital estandarizadas permite a las empresas mantener una calidad de soldadura uniforme en diferentes sitios, lo que facilita el mantenimiento y la inspección.

Las máquinas de un solo cabezal son adecuadas para tuberías de menor diámetro y aplicaciones de soldadura sencillas. Ofrecen un control preciso y son más fáciles de transportar e instalar, lo que las hace ideales para trabajos de mantenimiento o reparación en refinerías y plataformas marinas.

Los sistemas de doble cabezal están diseñados para tuberías de mayor tamaño y tareas de soldadura de gran volumen. Permiten soldar desde dos lados simultáneamente, lo que aumenta la eficiencia y reduce el tiempo total de soldadura. Estas máquinas se utilizan a menudo en proyectos de construcción de tuberías donde es común el uso de tuberías de gran diámetro.

La portabilidad es crucial para la soldadura in situ en yacimientos petrolíferos remotos o plataformas marinas. Las máquinas de soldadura orbital portátiles son ligeras, fáciles de instalar y pueden operar in situ con una infraestructura mínima.

Para plantas de fabricación a gran escala, los sistemas automatizados de soldadura orbital CNC integran robótica y control informático para lograr la máxima precisión. Estos sistemas pueden almacenar programas de soldadura, supervisar los parámetros del proceso y realizar ajustes en tiempo real, garantizando soldaduras repetibles y sin defectos.

Si bien las máquinas de soldadura orbital ofrecen numerosos beneficios, las compañías de petróleo y gas deben considerar varios factores antes de su implementación:

Inversión inicial: Las máquinas de soldadura orbital de alta calidad pueden ser costosas, aunque el retorno de la inversión a largo plazo a menudo justifica el costo debido a la reducción de defectos y el ahorro de mano de obra.

Capacitación de operadores: Se requieren técnicos cualificados para programar, supervisar y mantener las máquinas. Una capacitación adecuada garantiza un rendimiento óptimo.

Compatibilidad de materiales: Diferentes materiales, como acero inoxidable, acero al carbono y aleaciones de níquel, requieren programas de soldadura personalizados para lograr resultados perfectos.

Preparación de tuberías: La alineación y limpieza precisas de las tuberías son esenciales para garantizar soldaduras de alta calidad, especialmente para tuberías de paredes delgadas o de alta presión.

El mantenimiento y la calibración regulares son fundamentales para garantizar que las máquinas de soldadura orbital funcionen de manera confiable:

Limpieza de rutina: elimine la escoria, el polvo y los residuos del soplete de soldadura y del sistema de sujeción.

Verificación de parámetros: Verifique periódicamente la corriente, el voltaje y la velocidad de rotación para mantener la precisión.

Inspección de componentes: inspeccione los motores, engranajes y cables para detectar desgaste o daños.

Actualizaciones de software: mantenga el software de control actualizado para beneficiarse de los últimos algoritmos de soldadura y funciones de seguridad.

En la industria del petróleo y el gas, la soldadura de precisión es fundamental. Las máquinas de soldadura orbital ofrecen precisión, repetibilidad y seguridad inigualables, lo que las convierte en herramientas indispensables para oleoductos, refinerías y plataformas marinas modernas. Al automatizar el proceso de soldadura, las empresas pueden lograr una calidad de soldadura consistente, mejorar la eficiencia operativa y garantizar el cumplimiento de los estrictos estándares de la industria.

Para cualquier operación de petróleo y gas que busque reducir defectos, mejorar la productividad y mantener la seguridad, invertir en máquinas de soldadura orbital no es solo una opción, sino una necesidad.

NODHA, como proveedor profesional de máquinas de soldadura orbital, se compromete a brindar soluciones de soldadura de alta precisión para la industria del petróleo y el gas. Con tecnología de automatización avanzada y un riguroso control de calidad, los equipos de NODHA no solo garantizan la consistencia de la soldadura en tuberías y equipos de alta presión, sino que también mejoran significativamente la eficiencia y la seguridad de la producción, brindando un sólido apoyo a los clientes para lograr operaciones de soldadura confiables y eficientes en condiciones de trabajo complejas.